石けん作り

人がつくる~石けん素地づくりから包装まで完全手作業~

S-LABO 進製作所では、石けんの素地づくりから型入れ、カット、磨き、ラベル貼り、包装に至るまで、すべて人の手による手作業で石けんを作っています。 ここではその製造工程をご紹介します。

素材の有用成分をまるごと石けんに閉じ込めるが

壊れにくいコールドプロセス製法

-

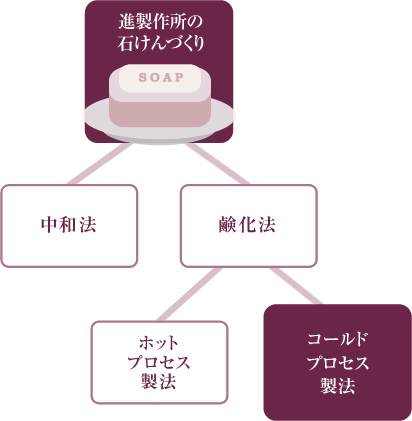

石けんの作り方には、油脂にアルカリ(苛性ソーダや苛性カリ)を加えて鹸化(けんか)することで石けんを作る「鹸化法」と、あらかじめ油脂を脂肪酸とグリセリンに分解した後、脂肪酸にアルカリを加えて石けんを作る「中和法」があります。

「鹸化法」はさらに、高温で加熱しながら鹸化する「ホットプロセス製法」と、加熱せずに反応熱だけで鹸化する「コールドプロセス製法」に分けられます。

S-LABO進製作所では、熱を加えず低温で作るため、素材の天然成分が壊れにくく石けんに閉じ込めることができる「コールドプロセス製法」で石けんを作っています。

進製作所の「コールドプロセス製法」による製造工程

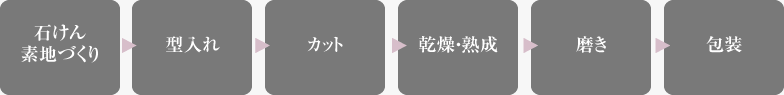

S-LABO進製作所では、コールドプロセス製法で製造される石けんの製造工程を大きく6つに分けています。

それぞれの行程には必ず人が介入し、「眼で見る」「音を聴く」「直接触れる」「常に香る」に注意を払い、1つ1つ丁寧に手作りしています。

では具体的にその工程を見ていきましょう。

Step 1. 石けん素地づくり

1-1)原料を計量

-

石けんのベースとなる天然オイルをはじめ、副材として配合する植物エキス、植物末、コラーゲンなど、製造する石けんのレシピ(処方)に合わせて正確に計量します。

-

商品開発は女性企画チームも参加

石けんのレシピは、商品開発を行う女性企画チームと製造開発の研究員が中心となって開発を進めます。 試作品は全スタッフでモニターし、使用感や香り、色など、細かな意見も取り入れながら試行錯誤を繰り返してレシピを完成させていきます。

1-2)鹸化作業

-

天然オイルに苛性ソーダの水溶液を加えて撹拌(かくはん)します。

この時、釜の中では、油脂と苛性ソーダが鹸化反応を起こして、石けん(脂肪酸ナトリウム)と天然の保湿成分であるグリセリンが作られます。

コールドプロセス製法では、このグリセリンを残したまま仕上げるので、しっとりした洗いあがりの石けんになります。

1-3)香りづけの精油や美肌成分を投入

-

タイミングを見ながら、香りづけの天然精油や美容成分の植物エキス、植物末、天然色素などを入れていきます。

また、ベースとなるオイルとは別の植物性オイルを後入れすることもあります。

ここで入れる副材が石けんを特長づけるとともに、出来上がりの使用感を決めます。 -

熟練度が必要な石けん作り

副材を投入するタイミングや撹拌時間は、素材の性質やその日の気温、湿度などに応じて常に微調整を行っています。

また、投入の仕方も、一気に入れるのか、少しずつ入れるのか、どの順番で入れるのかなど、商品によって1つ1つ違います。

それだけ職人の経験と勘を必要とする作業なのです。

Step 2. 型入れ

-

2-1)型流し

石けん液の粘度がある程度増し、液表面にヘラの跡がつくトレースができたら型に流し入れます。

商品によって粘度の出方が微妙に違うため、しっかり見極めてベストなタイミングで撹拌をストップさせます。

型に流し入れる前には、型の中にライトを当てて異物がないかをチェックします。

流し入れたら型を揺すって空気抜きをして、異物が混入しないようにフタをします。 -

2-2)寝かし

保温しながら寝かせて固めます。

石けんによって一晩で固まるものや数日かかるものがあります。 -

2-3)型抜き

専用の型抜き機にセットし、型から丁寧に外します。

取り出した石けんの表面についた余分な水分や油分をキレイに拭き取ります。

Step 3. カット

-

3-1)石けんカット

型抜した石けんを裁断機にセットして、商品サイズに合わせてカットします。

カットした石けんは、穴あき、ひび割れ、ムラ、異物混入がないかを1つ1つチェック。

異常が見つかれば製造責任者や石けん素地担当スタッフに報告し、製造工程改善や品質向上に役立てます。 -

3-2)成形

商品によって面取りなどの成形が必要であれば、この時点で処理します。

カットした石けんを全てキレイに拭きあげたら、隙間を開けて並べて乾燥室へ運びます。

Step 4. 乾燥・熟成

4-1)乾燥・熟成

-

型抜した石けんは、自然乾燥室で約1ヵ月間ゆっくりと時間をかけて乾燥熟成させます。

この間に水分も抜け、pH(ピーエイチ)も弱アルカリ性に落ち着き、肌の汚れをきちんと落としながら美肌成分がきちんと働くマイルドな石けんに育ちます。 -

石けんを見守る

熟成期間中もスタッフは毎日石けんの状態をチェックしています。

「ちゃんと育っているか」「トラブルは起きていないか」など、1つ1つの石けんに目を配る様子は、まるで我が子の成長を見守るお父さん、お母さんのようです。

Step 5. 磨き・仕上げ

-

5-1)抜き取り検査

長い熟成期間を終えた石けんは、磨きの工程に入る前に抜き取り検査を行います。

その検査項目は、含水量、pH(ピーエイチ)、香り、色、固さの5項目。すべての項目で合格しなければ次の工程には進めません。 -

5-2)磨き・仕上げ

抜き取り検査で合格した石けんは、磨きの工程に入ります。

乾燥後の石けんの大きさを確認しつつ、表面のデコボコやムラを整えたり、丁寧に磨きをかけます。

その時、異物がないか、変色していないかなど再度目視によるチェックも行います。

Step 6. 包装

-

6-1)脱酸素剤入り個別包装

磨きの工程が終了した石けんは個別に脱酸素剤と一緒に密封します。

石けん自体に防腐剤や酸化防止剤を一切入れていないため、商品の劣化を防ぐためにお菓子などにも良く使われている脱酸素剤を封入します。色や香りのもちがよくなります。 -

6-2)箱詰め

個包装した石けんは、最後にもう一度検品し、空気漏れがないかもチェックした上で化粧箱に詰められて完成です。

Step 7. 出荷

7-1)出荷

-

丁寧にお客様にお届け

1つ1つ丁寧に手作りされた石けんは、仕上げの箱詰め包装まで全て手作業で行っています。

そして最後はお客様へお届けしています。